Les processus de fabrication : modélisation assistée par ordinateu

HALCOR investit constamment en Technologie & Recherche dans le but d’introduire des matériaux et des services optimisés grâce à une approche technique holistique. Dans ce contexte, les outils informatiques, tels que les CAD, FEA et CFD, peuvent être exploités pour effectuer des analyses d’ingénierie de divers processus de fabrication.

La modélisation par CAD (conception assistée par ordinateur) est utilisée pour créer, modifier, analyser et optimiser les composants et les assemblages. L’analyse des modèles CAD peut être effectuée par FEA (analyse par éléments finis) qui est une méthode informatique utilisée pour prévoir comment les composants et les assemblages réagissent aux effets physiques du monde réel, telles que les charges. Les processus de fabrication peuvent inclure divers procédés de formage du tube de cuivre (p.ex., cintrage, expansion). Ces procédés peuvent être simulés par FEA dans le but d’optimiser le produit ou le procédé et de réduire les essais industriels.

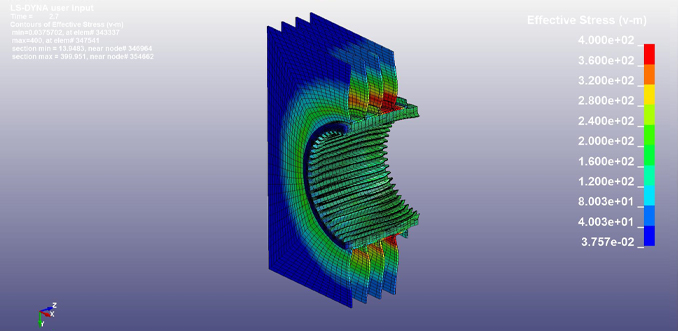

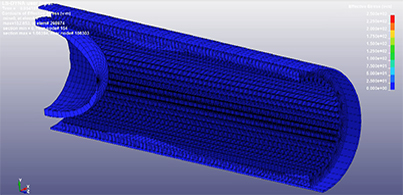

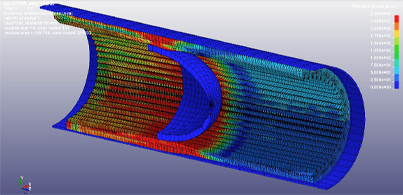

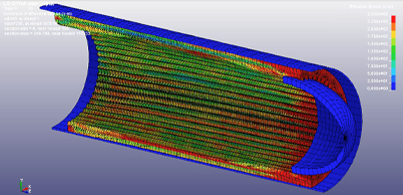

Ainsi, un procédé clef de la fabrication des échangeurs de chaleur à ailette utilisés dans les applications de climatisation et de refroidissement est celui de l’expansion mécanique. Lors de l’application de ce procédé (‘dudgeonnage’), un outil interne (bille) dont le diamètre externe est légèrement supérieur au diamètre interne du tube est forcé de se déplacer à l’intérieur du tube de sorte que celui-ci subisse une déformation plastique et soit fixé de façon permanente aux ailettes en aluminium.

Après l’expansion mécanique, la géométrie du tube est modifiée. La recherche sur l’effet de l’expansion mécanique sur le transfert de la chaleur côté tube est couramment réalisée au Laboratoire de transfert thermique des tubes, d’HALCOR. Dans ce laboratoire, nous étudions l’influence de la géométrie des tubes TALOSⓇACR et TALOSⓇIGT sur le transfert thermique. Des tubes dudgeonnés et non dudgeonnés y sont soumis à des essais dans des conditions expérimentales parfaitement contrôlées, dans le le but d’effectuer une analyse comparative.

Dans le cadre de la R&D sur les échangeurs thermiques où interviennent les tubes TALOSⓇACR et IGT, Halcor a développé, en collaboration avec ELKEME (Centre hellénique de recherche sur les métaux S.A.), un modèle FEA de l’expansion mécanique à l’aide d’un logiciel commercial (LS-Dyna) afin de :

- Simuler le processus d’expansion dans un environnement 3D virtuel ;

- Prévoir la répartition des contraintes et de la déformation mécaniques du tube et des ailettes ;

- Prévoir la charge requise pour le déplacement de la bille d’expansion ;

- Comprendre l’effet de paramètres essentiels sur l’expansion mécanique ;

- Analyser la racine et la cause de défauts potentiels de l’expansion mécanique.

Combinée aux services du Laboratoire de transfert thermique, la simulation de l’expansion mécanique offre un avantage supérieur aux clients D’HALCOR dans le sens de l’optimisation du produit et du procédé de fabrication.